Pichoq qutisidagi juda muhim ma'lumot kesish parametri bo'lib, u uchta kesish elementi deb ham ataladi, ular quyidagilardan iborat.Vc=***m/min,fn=***mm/r,ap=** qutidagi mm. Ushbu ma'lumotlar laboratoriya tomonidan olingan nazariy ma'lumotlar bo'lib, ular bizga mos yozuvlar qiymatini berishi mumkin. Biroq, haqiqiy dasturlash va qayta ishlash odatda tezlikni talab qiladiS=**, ozuqaf=**, va kesish miqdori, shuning uchun qutidagi ma'lumotlarni bizga kerak bo'lgan ma'lumotlarga qanday aylantirish mumkin?

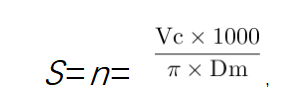

Shpindel tezligi

bu milya tezligi bo'lib, biz odatda dasturlashda e'tiborga olishimiz kerak, bu chuck va ishlov beriladigan qismning daqiqasiga aylanish tezligini (aylanish) anglatadi.Dmkesilgandan keyin ishlov beriladigan qismning diametri vaVcqutidagi kesish tezligi oralig'iga ishora qiladi. Ushbu formula va ishlab chiqaruvchining yo'riqnoma chizig'i tezligi bilan biz nazariy tezlikni hisoblashimiz mumkin.

Mashina asbobining tezligi qanchalik yuqori bo'lsa, kesish samaradorligi shunchalik yuqori bo'ladi va samaradorlik foyda keltiradi. Shuning uchun, ish sharoitlari va chiziq tezligini to'liq hisobga olish va kesish uchun tezlikni maksimal darajada oshirish kerak.

Bundan tashqari, tezlikni tanlash turli materiallarning kesish asboblariga ko'ra aniqlanishi kerak. Misol uchun, yuqori tezlikli po'lat bilan po'lat qismlarga ishlov berishda, tezligi past bo'lsa, pürüzlülük yaxshi bo'lsa, sementlangan karbid asboblari uchun tezlik yuqori bo'lsa, pürüzlülük yaxshi bo'ladi. Bundan tashqari, nozik miller yoki yupqa devorli qismlarga ishlov berishda, tebranish chiziqlarining sirt pürüzlülüğüne ta'sir qilishiga yo'l qo'ymaslik uchun qismning rezonans maydonidan qochish uchun tezlikni sozlashga e'tibor qaratish lozim.

Kesish tezligi Vc

Vckesish tezligi bo'lib, u diametr, p va shpindel tezligining mahsuloti sifatida aniqlanadi va asbob ish qismi bo'ylab harakatlanadigan sirt tezligiga ishora qiladi. Shuning uchun formuladan ko'rinib turibdiki, ishlov beriladigan qismning diametri har xil bo'lsa, kesish tezligi ham har xil bo'ladi. Diametri qanchalik katta bo'lsa, kesish tezligi shunchalik yuqori bo'ladi.

Umuman olganda, asbobning aşınmasını hisobga olmasdan, kesish tezligini mos ravishda oshirish mumkin, bu ishlab chiqarish samaradorligini oshirishi va ishlov beriladigan qismning sirt sifatini yaxshilashga yordam beradi.

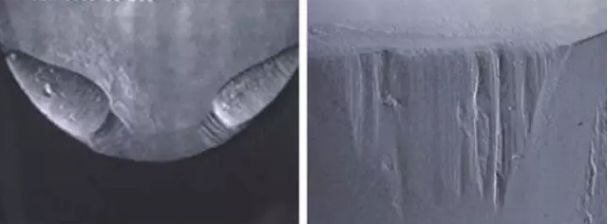

Ammo kesish tezligi asbobning aşınmasına ta'sir qiluvchi eng muhim omil hisoblanadi. Kesish tezligi juda yuqori bo'lsa, bu yon tomonlarning aşınması, tezlashtirilgan krater aşınması, past ishlab chiqarish samaradorligi va boshqalar tufayli qismlarning yomon sirt sifatiga olib keladi.

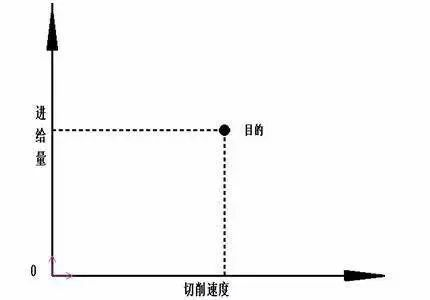

Shuning uchun, kesish tezligi ishlov beriladigan qismning yuzasiga ta'sir qiluvchi eng muhim yagona omil ekanligini hisobga olgandan so'ng, optimal kesish tezligini qanday aniqlashni odatda quyidagi rasmda tasvirlash mumkin.

Oziqlantirish tezligifn

fn- aylanish tezligi bo'lib, u aylanadigan ish qismiga nisbatan asbobning bir aylanish tezligini bildiradi. Ozuqa temir qoplamining shakliga ta'sir qiladi, natijada chip sinishi, chigallashishi va hokazo.

Asbobning ishlash muddatiga ta'sir qilish nuqtai nazaridan, agar besleme tezligi juda kichik bo'lsa, yonbosh kiyimining ishlash muddati sezilarli darajada kamayadi. Besleme tezligi juda katta, kesish harorati ko'tariladi va yon tomondan aşınma ham ortadi, lekin asbobning ishlash muddatiga ta'siri kesish tezligidan kichikroq.

Kesish chuqurligiap

apkesish chuqurligi, bu biz tez-tez aytayotgan narsa, ishlov berilmagan sirt va ishlov berilgan sirt o'rtasidagi farqni bildiruvchi kesish miqdori.

Agar kesish chuqurligi juda kichik bo'lsa, u chizishlarga olib keladi, ishlov beriladigan qismning sirt qotib qolgan qatlamini kesadi va asbobning ishlash muddatini qisqartiradi. Ishlov beriladigan qismning yuzasi qattiqlashgan qatlamga ega bo'lsa (ya'ni sirtda qora teri), kesish chuqurligi dastgoh kuchining ruxsat etilgan diapazonida iloji boricha kattaroq tanlanishi kerak, buning natijasida uning uchi tegmasligi kerak. asbob faqat ishlov beriladigan qismning sirt qotib qolgan qatlamini kesadi, natijada asbobning uchi g'ayritabiiy aşınmaya yoki hatto shikastlanishga olib keladi.

Bundan tashqari, pichoq qutisidagi YBG205 asbob darajasiga ishora qiladi. Har bir kompaniyaning asbob sinflariga mos keladigan ishlov beriladigan materiallar har xil. Shuning uchun, agar siz ishlov beriladigan materialga mos keladigan asbob sinfini aniqlamoqchi bo'lsangiz, tegishli kompaniyaning namunaviy risolasiga murojaat qilishingiz kerak va men uni bu erda batafsil tanishtirmayman.

Xabar vaqti: 2023 yil 08-mart